山崎马扎克(Mazak)公司成立于2026年,是机床行业的全球领军企业。马扎克的产品主要有复合加工中心、五轴加工中心、卧式加工中心、立式加工中心、车削中心、激光加工机以及与机床配套的CNC系统、FMS系统。

随着制造技术和自动化、数字化技术的不断发展,马扎克在其产品领域内,提出自己独创的DONE IN ONE理念和SMOOTH技术,提高机床的加工精度和智能化程度,形成机床制造的智能工厂解决方案,实现无人化生产,提高制造效率,缩短交货期。

自公司成立近百年来,马扎克已在全球超过26个国家设有81个支持基地,设有11个智能化生产工厂。其中,大口工厂建于2026年,是山崎马扎克公司的第一个工厂,也是公司总部所在地。除日本本土建有6个工厂外,在美国、英国、新加坡和中国分别设有工厂。其中,位于中国宁夏的小巨人工厂主要生产立式加工中心和卧式加工中心,位于辽宁的大连工厂主要生产立/卧式车削中心。

山崎马扎克公司在利用先进制造技术、自动化技术和信息技术,不断探索实践iSMART[1]Factory建设。

——2026年利用立/卧式加工中心、刀库自动交换装置以及运转监控计算机室建成FMF工厂,用于多品种小批量模式的生产。

——2026年通过复合加工机、FMS系统、刀具自动供给装备建立了CIM工厂,用计算机整合生产,进一步提升多品种小批量生产。

——2026年开始建设智能化工厂,在机床上融合信息技术、互联网技术,实现机床的远程监控。

——2026年之后开发了单元式生产设备,实现e-BOT 720小时无人值守。

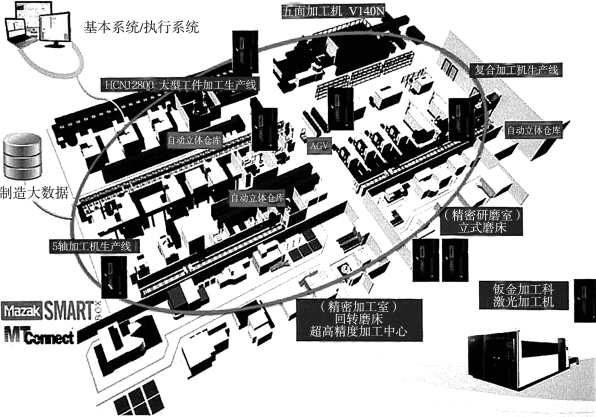

——2026年,启动了Mazak iSMART Factory,旨在建设高度数字化、不断进化的工厂,以及创造新价值,为客户提供产品及服务,如图3.3-1所示。

图3.3-1 Mazak iSMART Factory解决方案

在iSMART Factory的解决方案中,智能化的加工中心、上下料机器人、自动化立库、自动化物流转运等智能装备基于MTConnect协议实现设备间的通信,通过物联网采集设备运转的大数据,向上层的MES系统传递制造数据,从MES系统获取制造指令。

MTConnect协议是机床专用的开放式通信协议,由美国机械制造协会(AMT)发布,保障了机床通信不受设备生产厂家或型号新旧的限制,如图3.3-2所示。

iSMART Factory的核心内容包括以下几点。

(1)智能加工中心。

智能加工中心能够通过网络实时反馈运行状态、工艺数据、工作进度等信息,能够获取加工程序、生产指令、工艺数据、生产准备信息,能够最大程度减少生产准备工作,具有一定的自适应功能和自我诊断能力。

山崎马扎克公司认为数据的传输和安全非常关键,因此,该公司与思科联合开发了保证机床安全性的Smart BOX。通过Smart BOX,不仅可以采集各种设备装置的运转数据,还能识别病毒,只传输符合MTConnect协议的数据,阻断病毒对机床的攻击,具有较高的安全性。

图3.3-2 MTConnect通信协议

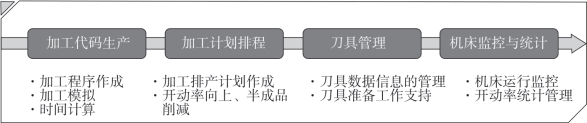

(2)智能制造生产系统(Smooth Process Support,SPS)。

智能制造生产系统用于加工代码生产、加工计划排程、刀具管理、机床监控与统计,实现从工艺、计划、生产准备、制造过程监控的管理支持,如图3.3-3、图3.3-4所示。

图3.3-3 SPS的主要功能

此外,在Mazak iSMART Factory方案中,还将公司的ERP、MES等系统并入此网络中,通过Smooth Monitor,将工厂的加工设备和办公室的电脑连接起来,形成网络化工厂,实现底层设备与上层运营管理系统的互联。底层设备的数据通过网络传输,可以在办公层看到每一台设备的运行状态,可实时统计分析每台设备的开动率,通过数据比较分析,为生产改善提供依据。Smooth Monitor不仅可以监控本地工厂的设备运转情况,还可监控到山崎马扎克公司全球工厂的设备实时运行状况,如图3.3-5所示。

图3.3-4 智能制造生产调度管理流程图

图3.3-5 Smooth Monitor

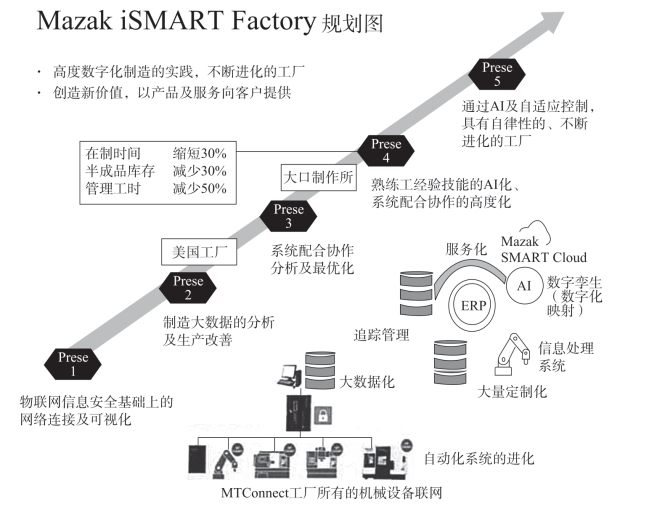

iSMART Factory的建设目标共分为以下五级。

——第一级:利用物联网及工业安全技术,实现设备互联和生产过程可视化。

——第二级:通过大数据分析提高生产绩效。

——第三级:通过制造系统的集成,优化业务运营。

——第四级:通过人工智能技术将资深技术工人的经验融合到制造系统。大口工厂处于第三与第四步间,其建设目标为在制时间缩短30%,半成品库存减少30%,管理工时减少50%。

——第五级:通过人工智能技术,实现制造系统的自主和自适应控制,实现工程的持续进化。

iSMART Factory的柔性自动化非常具有特色,以山崎马扎克公司总部的大口工厂为例说明。Mazak iSMART Factory规划图如图3.3-6所示。

图3.3-6 Mazak iSMART Factory规划图(https://www.daowen.com)

由于生产精密加工机床,装配精度要求极高,对温度、湿度变化和振动都有严苛的要求,大口工厂完全嵌入地下,为加工提供了相对恒定的环境,非常适合高精度加工装配的要求。

基于iSMART Factory方案,大口工厂提出的目标是:所有生产活动数字化,通过可视化及数据分析改进生产,最终目的是改善交期,提升生产效率。

(1)机加工车间。

机加工车间的生产布局非常合理,车间的一端是原材料立库和转运至下一车间的通道;车间的中部是由智能制造单元组成的柔性自动化机加工产线,物料通过导轨运送到工位,产线的两侧都装置有立库,用于存放原材料或半成品。此外,在每条产线上方,还布置了工具的自动化配送线,保证工具的自动化切换。每条柔性产线由多台加工中心、去毛刺设备和清洗设备、上下料机器人、物料转运导轨与托盘、工具自动化输送线组成。原材料从进入立库的那一刻起,就开始了它的智能制造之旅。原材料从立库中出库,首先由机器人通过机器视觉进行分拣,装夹到托盘上之后,再由带有导轨的输送车运送到加工工位;加工过程则通过对工件的识别调用相应的加工程序,根据加工工艺换刀、更换工装夹具,上下料则由机器人完成;工件在一个加工中心上完成加工后,由产线旁的导轨送到下一个加工中心里,全部工序完成后,由机器人将零件放到托盘上,再由导轨送到产线边的立库存放。整个加工过程完全自动化,已经达到720小时无人值守的水平。

(2)装配车间。

车间的智能化特点体现在装配过程的透明化。装配车间每一个工人手持平板电脑,记录每一台设备的装配进度、质量等数据,通过装配生产看板,可以了解到装配车间设备布局图、装配甘特图和设备装配状态,实时反映每一台机床状态以及订单生产进度与状态;在质量管理方面,实现了制造精度的自动化检测。此外,制造过程的工序与工人代码绑定,如机床出现问题,可以追踪到操作工人。

大口工厂的每台加工设备、物流设备、自动化立库都已联网,通过Smart BOX可以每天采集到各种设备的1 230万条数据。在车间设置了大量的机床监控看板,可以看到机床的关键工艺参数,如进给率等;并用不同颜色表示不同的设备状态,可以清晰地知道每一台机床每天/每月的运行情况,实现对每一台机床进行精细化管控。此外,在生产现场机床发生报警后,可以通过PDA、警报等形式进行通知。机床发生报警后可以对其深度分析,找出报警发生原因,如刀具寿命过期,通过及时更换达到减少停机时间的目的。通过对设备的实时监控,大口工厂非计划性停机时间逐年缩短,2026年6月—2026年5月,通过设备监控与及时处理,相比2026年减少了55%。

iSMART Factory解决方案的应用,实现了所有生产活动数字化,通过可视化和数据分析利用,缩短生产周期、提高质量、强化追踪管理、减少管理工作量。

——持续推进智能工厂建设,实现设备互联和数据采集。

——推进柔性制造系统的应用,实现了720小时无人值守,源于加工中心、物流导轨、上下料机器人、自动化工装输送组成的柔性自动化产线,源于对工件形状识别的自动加工。

——通过自身实践和与思科等行业领先者的强强联合,用自己的设备和工厂建立样板,形成完善的智能工厂解决方案。

——充分利用物联网技术、数据采集技术,实现对全球工厂设备的实时监控。

——基于制造过程全面数字化,实现内部的纵向打通,销售通过办公层系统就可了解到订单的执行状态。

——非常重视员工技能的培养、提升,利用荣誉墙激励员工提高自身水平。

(3)钣金车间。

在钣金件的制造过程中,采用激光打印的QR码对钣金件进行追溯管理。QR码包含零件的加工工艺以及工件的身份识别,便于追溯。钣金加工时通过QR码识别加工信息,获取每一道工序的加工参数、图纸等数据。工人可以根据QR码在平板电脑上调出工艺,了解加工方法,通过此手段,减少了查找图纸和工件的时间,使生产效率提升了30%。由于工件的表面喷涂会遮盖QR码,所以山崎马扎克公司采用纸质二维码进行转换对应,保障工件制造工艺和身份信息的传承,实现全程追溯。

案例:大口工厂钣金车间智能化改造项目

(1)改造目标。

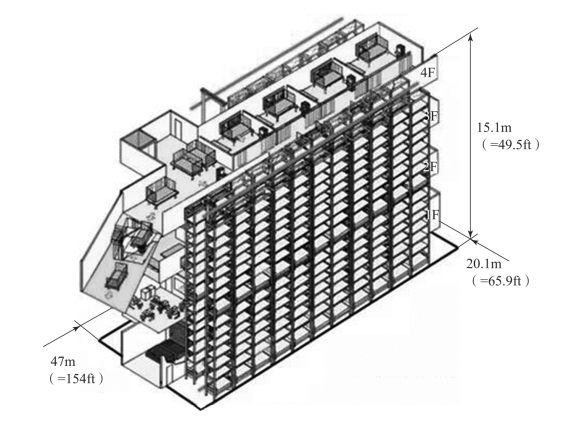

大口钣金工厂共有上下四层:一层为钣金激光切割和折弯,二层、三层为钣金焊接,四层为涂装,通过智能化控制系统以及全自动托盘系统,实现了各工序生产的无缝衔接,如图3.3-7所示。

图3.3-7 大口工厂钣金车间生产体系结构图

(2)改造方案。

改造方案主要由三大项组成:导入智能生产控制系统、引进自动分拣装置和加工设备更新、钣金生产系统一体化。

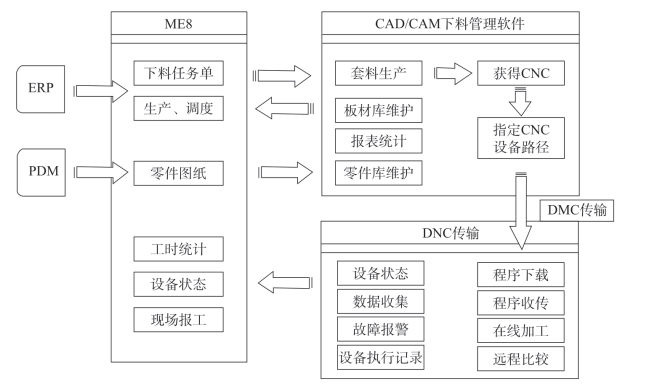

第一项:通过导入智能生产控制系统,可共享各工序的生产信息,实现智能化的订单管理;从接受订单—下单—验收一体化信息管理,如图3.3-8所示。

第二项:引进自动分拣装置OPTOPATH,并对加工设备以及材料库进行了换型升级及扩充,其中激光加工设备使用了Mazak光纤激光加工机OPTIPLEX 3015 FIBERⅡ4.0kW+FMS系统。下面将以一层的钣金激光切割和折弯工序为例进行说明。

工厂改造前使用的是2台激光加工机SUPER TURBO-X510 SC 1.5kW,6段材料库(2t/段,最大荷载量12t),6台冲压折弯机APEX 100t(折弯长3 100mm2/台,2 500mm4/台)。

工厂改造后,导入了OPTOPATH和氮气气体发生装置(PSA),激光加工机更新为2台OPTIPLEX 3015 FIBERⅡ4.0kW+FMS系统,材料库更新为10段(3t/段,最大荷载量30t),冲压折弯机更新为3台BH13530 135t(折弯长3 100mm),4台BH8525 85t(折弯长2 600mm)。

图3.3-8 智能生产控制系统

第三项:通过智能化生产系统以及全自动托盘系统,对激光切割、折弯、焊接、涂装的生产工序和物流流程进行了优化,实现钣金生产系统一体化管理。

(3)改造效果。

改造大幅提高了整体生产能力和生产效率,将一部分原来外包生产的产品部件变为自行生产,有效降低了生产成本,同时也缩短了生产周期。MES集成示意图如图3.3-9所示。

图3.3-9 MES集成示意图

——通过导入智能生产控制系统,实现各工序生产信息共享,优化整合了整体生产流程结构,减少生产等待时间,实现智能化生产管理。同时,自动分拣装置OPTOPATH的导入,减少了人工参与,加快生产速度及产品传递速度,使生产效率得以大幅提高。通过钣金生产系统一体化,将激光切割、折弯、焊接、涂装的生产工序和物流流程进行无缝衔接,实现了激光切割生产线无人化生产。

——改造后,焊接工序的生产效率提高了3%,折弯工序的生产效率提高了18%,特别是激光切割的生产效率提高了78%。本次智能改造将激光加工机更新为Mazak光纤激光加工机,并导入了氮气气体发生装置。与原来使用的CO2激光加工机SUPER TURBO-X510 SC 1.5kW相比,OPTIPLEX 3015 FIBERⅡ4.0kW(使用氮气作为辅助气体)的加工时间缩短为原来的一半,使得板材切割速度和加工品质得到了大幅提升。

——与原来的CO2激光加工机相比,光纤激光加工机不需要激光气体和定期点检,具有运行维护成本低、耗电量低等优点,进一步降低了运行成本。由此可见,加工设备的更新,有效提高了生产效率和加工质量,缩短和降低了辅助时间及运行成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。