空中客车集团的前身是2000年成立的欧洲宇航防务集团。欧洲宇航防务集团是全球航空、航天、防务及相关服务领域的领导者,是由法国马特拉宇航公司、德国道尼尔飞机公司的一部分和德国戴姆勒·克莱斯勒宇航公司、西班牙航空制造公司组成的联合体。欧洲宇航防务集团是继波音公司之后世界上第二大航空航天公司,也是欧洲排名仅次于英国宇航系统公司的武器制造商。

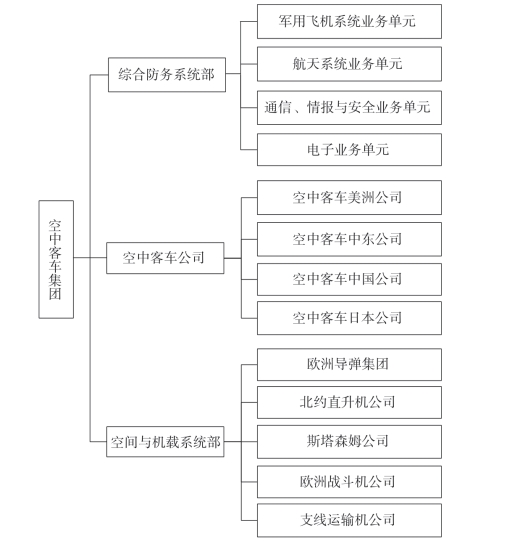

空中客车集团下设3个从事不同业务的公司,另有一些与其他企业合资的公司,其组织结构如图3.2-10所示。

随着工业4.0时代的到来,智能制造成为制造业发展的重点。空中客车集团紧跟时代步伐,提出“未来工厂”建设构想;其目标是通过先进制造技术创新,实现工厂高度数字化、智能化,以大幅提升其产品的制造效率和制造质量,赢得国际市场竞争力。在“未来工厂”建设中,空中客车公司正在围绕机器人技术、虚拟现实技术、3D打印技术等开展深入研究,部分技术创新成果已经开始在空中客车公司各子公司获得初步应用,已开发出“逼真人机工程分析”工具,正开发多自由度协同机器人、可穿戴式外骨骼等,正在建造增材制造车间,旨在24小时内制造出定制零件,解决备件短缺问题。

(1)“即插即用”机器人:实现飞机装配线高度自动化。

图3.2-10 空中客车集团组织结构

装配线自动化是未来工厂建设中要改变的主要领域之一。其趋势是不断引进智能机器人来执行重复作业,将劳动工人解放出来承担更重要的任务。随着空中客车公司和空客直升机公司的机器人使用量不断增加,机器人与工人的协同工作也将越来越多。

机器人将成为重要“工作伙伴”。空中客车公司已在2020年优化7条装配生产线,主要的优化手段之一就是增加自动化技术的应用。目前,通过识别、诊断在传统飞机装配线中存在的错误、问题或缺陷,已经缩短了飞机装配时间。空中客车公司正在开展更深入的工作,从2015年起每年将持续增加机器人的应用,包括用于处理特殊工作任务的轻量化机器、小型加工系统等。

目前,空中客车公司已经使用轻量化的单臂机器人,能够自主沿着飞机机身内部移动,实现结构支架的流水线安装。空中客车公司计划安装具有多自由度的协作机器人用于进行更复杂的工作。空中客车公司研发团队也指出:机器人将不会代替所有工人。机器人主要是从事那些工人无法带来更高附加值的高重复性工作。空中客车公司正在试验在A380方向舵装配线上使用双臂仿人机器人,致力于实现人机协同装配。双臂仿人机器人如图3.2-11所示。

图3.2-11 双臂仿人机器人

装配用外骨骼。作为未来愿景的一部分,空中客车公司还正在尝试通过开发可穿戴式外骨骼来增强工人的能力,帮助他们搬举重物或在复杂空间位置开展工作。正在开发的可穿戴式外骨骼采用轻量化、软质材料,并以摄像师使用的摄像机稳定器为基础,能够协助穿戴者熟练操纵特定零部件,提高人机功效。空中客车公司已经在马里尼亚纳工厂部署了第一代机械化外骨骼(如图3.2-12所示),并正在研究应用更加复杂的电气化外骨骼。

图3.2-12 机械化外骨骼

机身质量检测与喷涂机器人。空客直升机公司正在积极研究用于飞机机身质量检测、喷涂的机器人。新的机器人将通过预设程序实现在车间独立移动,不会扰乱(或甚至伤害)其人类工作伙伴。飞机机身、舱门、窗户的防水测试是一项非常细致的工作,对工人来说是一种重负荷重复劳动。空客直升机公司研究采用协同机器人对整个机身进行全面检测,通过测量、记录噪声来判断机身中存在的裂纹或孔洞。

该公司还计划使用机器人进行复杂装饰、零部件表面喷涂等多项工作。采用机器人后,可以对零部件表面从喷漆前处理到面漆固化的整个喷涂工艺流程进行优化,机械化外骨骼将能实现最小的能源消耗,还能缩短喷涂时间。

另一个可以通过机器人实现自动化的领域是直升机旋翼蒙皮制造。蒙皮需要非常高的精度,空客直升机公司研究人员正在对执行此项任务的一台机器人样机进行测试。

(2)虚拟现实技术:促进飞机生产车间数字化、智能化。(www.daowen.com)

当前,数字样机、激光投射、复杂3D环境等数字化技术已经在航天航空领域得以全面应用。空中客车公司已经将虚拟现实技术应用于产品设计开发过程,正在验证虚拟现实技术在生产过程的应用效益。

全新的A350XWB设计研发环境。目前,飞机已经完全实现了数字化设计,并且通过3D几何数据模型构建的数字样机逐渐成为飞机生产过程的主数据。

空中客车公司针对A350XWB全生命周期管理,构建了虚拟现实环境,其大小与复杂性在业界都是前所未有的。共注册用户达30 000人,空中客车公司内部及其供应链上的工程师约10 000人每天通过该虚拟环境获取详细的、最新的项目信息。作为A350XWB设计研发的一部分,空中客车公司开发出逼真人机工程分析(Realistic Human Ergonomic Analysis,RHEA)工具,操作人员能够借助特制眼镜、头戴式显示器等装置进入虚拟环境,与A350XWB全尺寸3D模型进行交互。空客直升机公司也在尝试使用RHEA软件工具进行飞机性能维护及测试工作,如图3.2-13所示。

图3.2-13 逼真人机工程分析(RHEA)软件工具

混合现实应用工具。混合现实应用(Mixed Reality Application,MRA)工具是空中客车公司下一步要主推的一种智能化、便捷使用工具,致力于将数字化样机集成到生产环境中,向生产工程师提供零件3D模型。

MRA工具由一台平板电脑、一种定制传感器组件以及相应软件构成,能够检测到操作人员的运动情况,并能拍摄真实环境的视频。通过MRA工具,操作人员可以从任何视角获取飞机的3D模型,进而通过采用与飞机连接的定位装置按照自己选定的角度操纵飞机,还能获取额外的系统信息用以促进生产工作。另外,操作人员的反馈信息也能通过MRA工具集成到飞机数字样机中,方便设计工程师获取。

MRA工具已经开始用于A380、A350XWB生产线中,用来检测可以固定液压系统、管路的结构支架,能够减少后续发现受损、错误定位或者支架缺少等问题的概率。采用MRA后,检测A380机身上6万~8万个支架所需的时间从3周缩短到仅仅3天。

同时,空客直升机公司也在试制集成MRA工具的智能设备,将一种类似于工业用途的Google眼镜与MRA工具集成,以便向工人提供更多信息和更好地指导。

——智能生产。目前,在空中客车公司装配生产线中使用智能终端还不常见,但是在未来的数字化工厂中将随处可见。空中客车公司提出的“智能车间”概念致力于采用智能生产工具,快速获取并记录数据,消除生产过程的潜在错误。空中客车公司制造研究团队正在研究异构数据格式转换、通信交换等技术,并研究构建“数码商店”(一种软硬件数据库),以便将智能生产工具配置到整个“智能车间”。“数码商店”概念的灵感来源于智能手机应用程序商店。智能手机能够通过定制来使用特定软件程序和硬件,制造研究团队也可开发与车间应用直接兼容的硬件和软件应用程序,构建自己的“数码商店”。制造研究团队还正在考虑如何简化“智能车间”的工作流程,如采用手眼跟踪声音控制,以及规划3D工作指令图像等,实现工人无障碍的高效操作。

——数字化工厂。空客直升机公司在新的中型直升机X4项目中引入了数字化工厂概念。通过仿真某个特定零件在装配过程中的流向,优化零件装配顺序,并且实现了完全与设计部门同步:设计部门将数字样机传送到车间,车间随后就可采用数字化工厂技术确定其装配工序。

空客直升机公司目前正在进行的另外一项开发项目是数字化电缆布线,如图3.2-14所示。之前,在样机上进行电缆布线时,操作人员需要从数字样机中提取数据,打印纸质电缆线路布局图,然后由电气工人根据纸质文档在样机上进行人工电缆布线。现在,采用新软件,无须打印纸质电缆线路布局图,iPad屏幕上会突出显示电缆的复杂路径,可以通过iPad触摸屏来完成电缆布线,实现了电缆布线的数字化。

图3.2-14 数字化电缆布线

(3)3D打印技术:实现飞机装配过程中急需零件的快速制造。

在整个空中客车公司,大多数项目都在加速研究采用3D打印技术来制造成本更低、质量更轻的飞机零部件。此外,3D打印技术在飞机装配线上也起着重要作用,可以实现飞机装配过程中所需零件的及时制造,避免许多其他的额外工作,实现更高的生产效率。

空中客车公司已经开始将3D打印技术用于制造模具、样件、飞行测试的零部件,以及商用飞机零部件。采用3D打印技术制造的零部件在空中客车飞机中的应用范围也正在扩大,如正在服役的喷气客机(A300/A310系列)、下一代A350XWB飞机等。由空中客车防务与航天公司生产的首件经过飞行测试的3D打印钛合金支架,已经搭载Atlantic Bird 7通信卫星进入太空。

空中客车公司除采用3D打印技术制造零部件外,正在寻求将3D打印技术用于生产过程中,用以解决零件备件短缺的问题。在装配过程中每缺失一个零件,都会导致装配过程受到很大干扰,浪费成本。3D打印技术可以用于制造一些装配过程中急需的短缺零件和长期处于小批量的非标零件。空中客车公司相关团队正在建造一个3D打印车间,能够在24小时内制造出定制零件。目前该团队已经能够生产大量塑料零部件,2015年年底生产合格的钛合金零件,团队还期望未来能生产铝合金、高温合金零部件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。