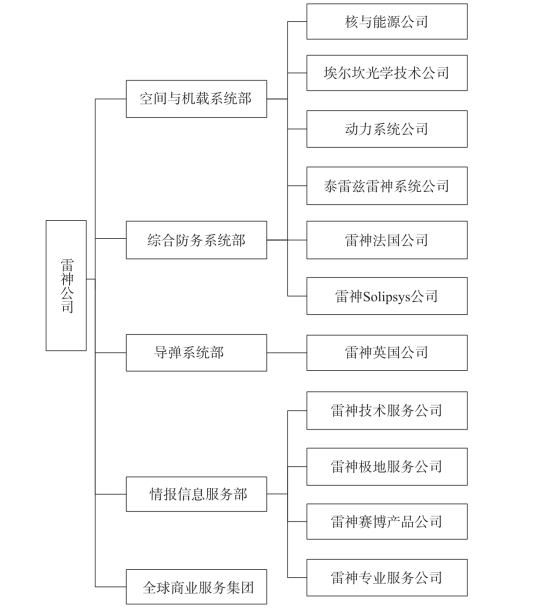

雷神公司是全球最大的导弹制造商,在武器以及军用和商用电子产品与服务领域有核心竞争力。雷神公司的业务涉及导弹防御、C5ISR、电子战、精密武器、赛博、培训及服务等领域,在电子、任务系统集成、传感器、C5ISR以及任务支持服务等领域都处于世界领先地位。雷神公司主要由空间与机载系统部、综合防务系统部、导弹系统部、情报信息服务部4个主要部门组成,各部门下设若干公司,如图3.1-2所示。

图3.1-2 雷神公司组织结构图

近年来,雷神公司通过局部数字化、智能化改造,稳步向智能工厂迈进。雷神公司利用现有工厂软、硬件技术基础,引入机器人、计算机控制、精益生产、柔性制造等先进技术和理念,布局虚拟现实、制造执行系统、机器人、3D打印等新兴技术的实际应用,实现部分车间智能化,逐步转向智能工厂。

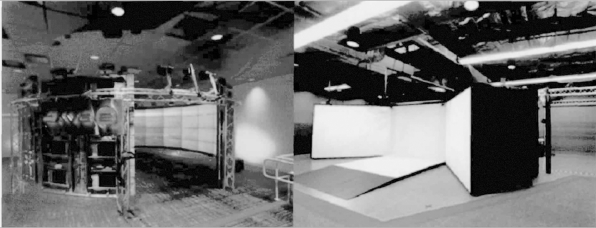

(1)虚拟设计与制造——虚拟现实可视化。

CAVE(Cave Automatic Virtual Environment)是一种基于投影的虚拟现实系统,它由围绕观察者的四个投影面组成。四个投影面组成一个立方体结构,其中三个墙面采用背投方式,地面采用正投方式。观察者戴上液晶立体眼镜和一种六个自由度的头部跟踪设备,在CAVE中走动时,系统自动计算每个投影面正确的立体透视图像。同时,观察者手握一种称为Wand的传感器,与虚拟环境进行交互。

雷神公司在图森和安多弗两个工厂制造区域中心位置建立了沉浸式设计中心,如图3.1-3所示。其核心是采用CAVE技术,实现产品设计制造无缝集成,对产品设计和制造工艺进行验证、测试和优化,减少返工,提升制造效率和质量。实现了智能物流和全自动化组装,推进导弹研制生产智能化转型。

图3.1-3 雷神公司沉浸式设计中心的CAVE(左为安多弗工厂使用,右为图森工厂使用)

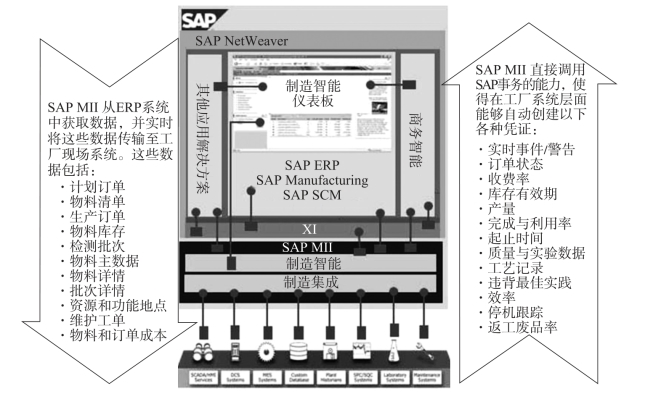

(2)智能管控。

导弹的装配工艺要求非常严格,其中最复杂的一项环节就是成千上万个紧固件的连接,而且每一个紧固件都有预定的扭矩,每一个零件和紧固件的位置都相对固定,装配工人要完成的每一个工序以及要装配的每一个零部件都要求能达到预期目标,否则就会留下故障隐患。

为解决上述问题,雷神公司在新建的亨茨韦尔红石兵工厂,部署了德国SAP公司的制造创新与智能(MII)软件系统。该软件与现有的企业资源计划软件集成,实现企业内部信息统一管理、实施采集和自动反馈所有与生产相关的数据(包括订单、物料、设备状态、成本、产品质量等信息)、快速自动调整生产计划;同时,可以对操作人员和技术工人进行全天候指导。比如,每一个零件和紧固件都有一个条形码,通过扫描条形码,MII软件能够确保工人获得正确的零件;如果取到错误的零件,工人将不能进行相应的操作。MII系统解决方案如图3.1-4所示。(https://www.daowen.com)

图3.1-4 MII系统解决方案

另外,雷神公司还采用了自动化的扭矩控制器,可以将相应紧固件需要多大扭矩的信息传递给自动螺丝刀。如果操作工人没有正确使用自动螺丝刀,会收到一条扭矩错误的警告;如果工人忽略这一警告,MII系统将使操作人员不能进入下一个操作环节。

最后,MII系统能够记录导弹装配的每一个工序,生成一个档案文件,方便相关人员查阅,系统能够跟踪工人的工作状态,包括工作时间、使用工具等。

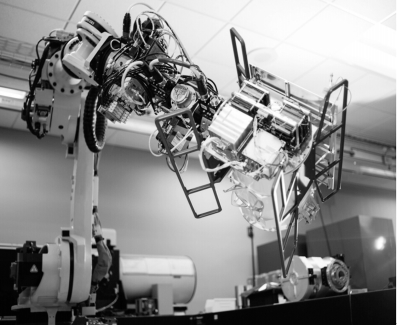

(3)机器人应用。

雷神公司在各个工厂部署了自动导引车、导引头装配机器人、搬运机器人等多种类型的机器人,与工人协同工作,实现导弹高效标准化制造。

2026年,雷神公司开始考虑使用导弹装配、集成和测试生产线发展微小卫星制造能力,并启动了下一代航天智能工厂建设,用于制造和测试微小卫星与传统导弹产品。在图森工厂,部署了装配、集成和测试生产线,配备了机器人材料处理设备,投资建设了作为小卫星工作单元的光学测试、射频通信测试、太阳光模拟器等专业测试设施,并在小卫星工作单元安装了机器人辅助航天器组部件测试。2026年12月,雷神导弹智能工厂生产的“看我”(SeeMe)计划微小卫星成功发射,如图3.1-5所示。

图3.1-5 雷神公司智能工厂制造的“看我”微小卫星

(4)小结。

面临传统的武器装备生产模式难以满足需求的问题,雷神公司开始寻求向数字化、智能化迈进。围绕虚拟现实、数字化制造、机器人、3D打印等先进制造技术,雷神公司开展深入的应用研究,技术创新成果已初显成效,对于提升产品质量、缩短研制生产周期、降低成本、促进智能制造等发挥了重要作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。