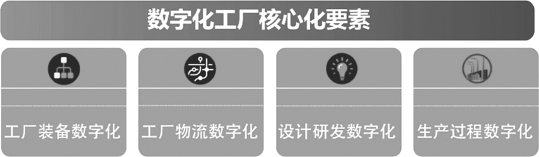

数字化工厂建设的核心要素可以归纳为工厂装备数字化、工厂物流数字化、设计研发数字化、生产过程数字化,如图2.1-4所示。通过这四个方面的建设,数字化工厂带动产品设计方法和工具的创新、企业管理模式的创新。

图2.1-4 数字化工厂核心要素

在这四个要素中,工厂装备数字化是数字化工厂建设的前提和基础,为设计、研发、生产等各个环节提供基础数据的支持。工控产品,如PLC、伺服电机、传感器等仍然是数字化工厂不可或缺的部分。在此基础上,工厂物流数字化能够从被动感知变为主动感知,实现透明、安全和高效,包括产品运输过程跟踪、运输车辆跟踪定位、物料出库、物料配送上线等。

更加重要和经常被切断的环节,来自上游的设计。通过设计研发数字化,从而实现设计、工艺、制造、检测等各业务的高度集成,包括CAD/CAPP/CAE/CAM/PLM的集成,虚拟仿真技术、MDB模型的应用,产品全生命周期管理等。(www.daowen.com)

生产过程数字化主要是利用数字化的手段应对更复杂的车间生产过程管理,这其中最重要的是制造执行系统MES的建设以及MES与ERP/PLM和车间现场自动化控制系统的交互。

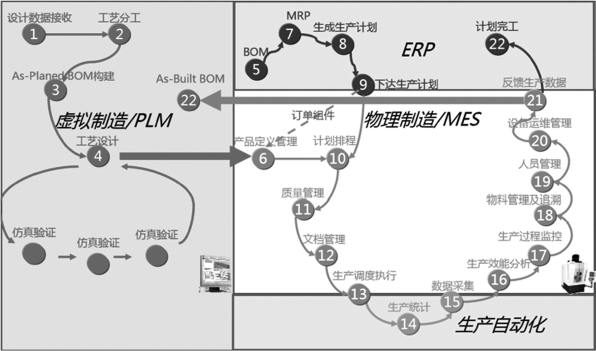

MES在智能制造领域的作用越来越明显。MES既是一个相对独立的软件系统,又是企业信息传递路由器,汇集市场与服务、产品设计、MRP/ERP、供应链等信息,并转化为详细的生产作业指令,从而实现复杂产品制造过程生产现场的管理与控制。MES向上承接ERP下达的生产计划以及PLM经过仿真验证的产品BOM,向下衔接车间现场SCADA控制系统,弥补了ERP与车间过程控制之间的真空,实现了工业4.0所强调的垂直方向上的集成以及贯穿价值链的端到端工程数字化集成。如图2.1-5所示充分反映了数字化工厂几大核心系统之间的数据信息流动关系,强调了不同系统之间的应用边界和交互界面。

图2.1-5 数字化工厂核心系统间的数据信息流动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。