补短板是当前深化供给侧结构性改革的重点任务之一,具有很强的现实针对性和深远的战略意义。制造企业要保持经济平稳运行进而推动经济高质量发展,那么补短板便是连接两者且不可缺少的桥梁。目前,我国经济在整体上呈现出高端供给严重不足的现象,在国际分工的产业链上,中国制造仍旧处于产业链和价值链的中低端,整体的供给质量也明显较低,制造业迈向高质量发展阶段过程中的短板日趋明显。因此,为了推动经济向高质量阶段发展,补齐中国制造短板,对高质量发展的核心资源要加以集聚整合,从而提升我国制造业各个发展领域的整体发展质量,这对制造企业持续发展中高质量部分不断提升意义非凡。

(1)制造企业在提升基础研究能力方面的举措

①部分制造企业建立了产学研深度融合体系

随着以“创新引领、协同发展”为口号的新兴产业体系不断完善,我国制造企业通过产学研的深度融合来弥补制造企业高质量发展的短板。国内大多制造企业在大学、科研院所之间建立了协同创新体系,该新型创新模式下将企业作为技术需求方,结合科研院所和高等院校的技术,将创新发展所需各类优势的生产要素和生产技术进行有效集聚整合,实现基础科学和产业应用的融合。产学研模式是补短板的基础,对高校和研究机构而言,该课题的实施使他们获得了来自企业的丰富研究资源和人力开发资源,反之,对企业而言,企业对高校、科研机构的贡献最终会反馈到企业自身,科研机构和高校通过借助社会企业的良好平台及资源,加速研究成果的转化。同时培养更加适应社会和企业需求的高技能人才,用高素质专业人才满足行业内的转型需求,使中国科技人才整体储备得以完善。

华为投资控股有限公司作为我国制造企业产学研的代表企业,将华为云、5G、AI、loT的最新技术通过各种赛事、教材和认证体系传递给高校学生,通过产学研与人才培养观念相互融合,在一定程度上完善了中国科技人才储备体系。除此之外,阿里云和南凌科技打造了一站式混合云业务,中国电子科技集团公司第五十四研究所、北京合众思壮科技股份有限公司和武汉大学等成立了导航定位芯片与终端产业技术创新战略联盟,用于机器人本体研发制造的日本川崎机器人在重庆投产,横河电机与俄罗斯就炼油厂先进的过程控制系统的合作,浙南科技城和温州大学共建的温州大学激光与光电智能制造研究院,等等都是我国制造企业产学研促进创新发展的体现。制造企业通过产学研的深度融合,攻克掌握了制造企业发展的关键核心技术,弥补了发展缺少核心技术支撑的短板。

②制造企业建立海内外创新研发中心

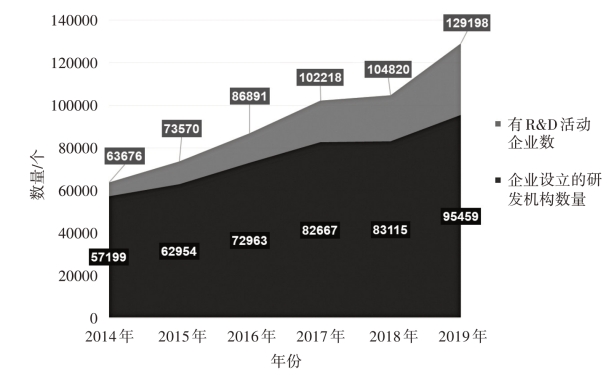

当下,将研发中心建立在知识密集的技术高地,是企业提升创新能力的重要手段和途径。抓好国家制造企业创新研发中心建设的契机,促进制造企业稳步向数字化、网络化和智能化方向发展。目前,我国制造企业在国家动力电池、芯片制造、集成电路、高端材料制造、信息光电子和机器人等多个领域建立了国家制造业创新研发中心,所设创新研发中心数量逐年增长。如图4-6所示,截至2019年我国制造企业设立的研发机构数量达到了95459个,较于2015年的62954个增长了51.6%。制造企业参与R&D的企业数量由73570个增长到129198个,增长率达75.6%。海内外研发中心的构建,将各国的创新及其先进技术都融于产品的研发与设计中,以我国制造强企为标杆,在中小微企业及重点产业中构建制造业创新服务平台,与世界500强制造企业、国内外研发机构等相互协作,加强了我国制造企业整体技术创新,促进了产业升级,推动了国内制造企业向高质量发展。

③制造企业增加研发投入有所增加

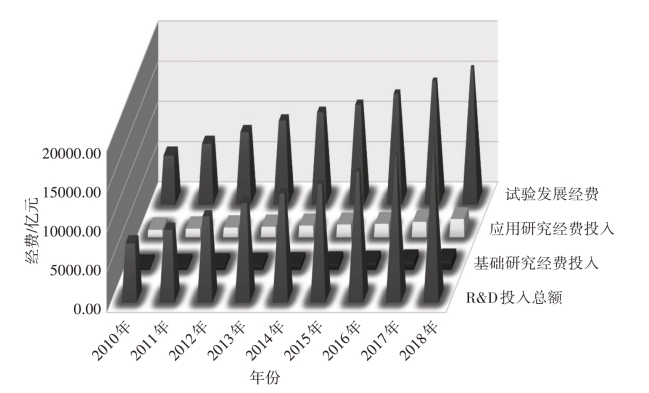

供给侧结构性改革的背景下,我国政府大力扶持制造企业走向世界科技前沿,不断加强基础研究、应用研究和技术创新的系统部署工作。如下图4-7所示,截至2018年,我国制造企业R&D投入总额较2015年增加39%,投入强度增加6%,应用研究经费增加43%,基础研究经费投入增加52%,实验发展经费增加37%。同时,企业有效发明的专利数增长超过一倍。企业研发经费的增长和创新产品的实现离不开政府支持,政府在给予企业大量投入的同时,也完善了市场监管,加强了产权保护,为企业树立了产权意识,这样一来,有利于企业间形成优胜劣汰的良性竞争机制,不论是对不同技术路线、不同所有制还是不同规模的企业,这种做法均可为企业提供获得平等参与市场竞争和创新资源的机会,深化科技投入和持续加大供给侧结构性改革后,科技研发投入规模稳步上升,形成了良好的科技创新发展局面。因此,国家和制造企业都必须拿出充足的资金和坚定的决心,巧妙改变跟踪模仿的低成本发展模式,通过加大基础研究投入,迅速进入先进制造企业发展的关键时期。

图4-6 制造企业创新研发中心数量

(www.daowen.com)

(www.daowen.com)

图4-7 制造企业研发投入表

(2)制造企业提升产业高价值链和综合竞争力的举措

①大多制造企业重视培育新动能推动企业高价值创造

在全球企业重构的新形势下,我国多数制造企业利用信息化、数据化等新技术进行了大规模的数字化普及,有效弥补了制造企业发展中的产业链不完整短板,提升了企业综合竞争力。

为培养制造企业新动能,很多制造企业制定了统一的工业软件标准,如以制造企业研制试验为例,制定了统一的数据模型、统一的数据交换格式和统一的数据访问接口。制造企业通过数据驱动下新技术、新模式的应用,在产品生产方面实现创新。在新一代信息技术支撑下,实现全方位信息的采集、多维度的信息关联、深度的信息挖掘,使产品研制过程中的风险降到最低,优化了企业生产流程,缩减了产品生产周期,弥补了制造企业发展的短板,重构企业核心竞争力,实施了企业高质量发展的战略。

随着供给侧结构性改革的不断深化,制造企业在新动能培育方面做出了不少贡献,例如全域数据采集和信息物理系统CPS的应用,这些技术覆盖制造企业产品生产、研制、试验、运维等全过程。传统制造企业美的集团在企业生产管理过程中便是从大量的数据出发,运用现有的新型技术与现有的数据进行分析、计算、重构,解析企业经营管理的全过程,保证指导的实时性。将数字化的技术应用于企业发展过程中的每个流程,从而摸索出一条智能化、自动化、数字化的全新发展之路,全新的发展之路对企业价值链进行重构,实现数字化基础之上的智能化和智能化基础上的工业互联网发展,对推动制造企业高质量发展有重要意义。

综合来看,随着企业新动能的培育和新型产业、绿色制造课题的加速推进,数据显示:2019年,我国装备制造业增加值比2018年增长6.7%。战略性新兴产业增加值比2018年增长8.4%,高技术制造业增加值增长8.8%。5000多家制造企业通过使用新一代信息技术、节能环保技术、高端装备制造技术、生物技术、新材料等对自身进行节能监察,对不具备绿色工艺能力的企业进行了绿色并购,在2020年实现了单位工业增加值能耗下降18%以上,关键工序数控化率达到50%以上的目标。这些高污染、高耗能行业是发展绿色产业的重点目标,保证企业积极实施绿色化、智能化的升级改造,对供给侧结构性改革优化意义重大。同期,制造企业中高新技术产业也维持了较高增长,制造企业补短板的效果也越来越显著,产业链综合竞争力也得到了明显提高。

②许多制造企业加速提升绿色竞争力以完善高价值产业链

随着世界各国对于制造企业生态价值的重视程度加深,制造企业想要自身高价值创造能力提高,就需要加速实现“绿色转型”和“绿色再造”,为此,我国制造企业将绿色的概念贯彻到了企业生产经营当中,从绿色生产、绿色供应链、绿色财务核算、绿色营销和绿色管理体系等方面寻找提升企业竞争力的途径。绿色生产方面,松下电器(中国)、康佳电子等企业大幅度推行“绿色计划”,对企业生产工艺进行了改造,实现了无铅化、无污染、无害化生产,对其关键设备进行了绿色升级,实现了清洁生产,提高了资源利用率。绿色供应链方面,许多制造企业采用了集采购、设计、物流、销售等为一体的绿色供应链管理,由于富士绿色采购体系的建立,通用汽车绿色供应链管理的建立,整个供应链的能耗和排放都有所下降,结合普惠公司在产品开发时采用的产品周期分析工具,材料和能源的使用自然也随之减少,企业绿色竞争力得以提高。绿色财务核算方面,在发达国家带动下,特别是我国跨国制造强企,在公布年报时,也同时公布了企业绿色年报,并指出在环境方面的投入和收益。绿色营销方面,无论是北大方正绿色电脑概念的提出,还是诺基亚多款环保手机的推出,无一不使企业绿色形象有所提升。我国制造企业通过多种方式对企业绿色竞争力的培育对提升我国制造企业高价值产业链有着不可磨灭的助推力。

③制造企业加强海外合作以提升高价值产业链综合竞争力

为推动我国制造企业高质量发展,我国政府鼓励制造企业积极与海外企业加强合作,提高开放发展的技术含量,从而完善产业链,提升企业核心竞争力。同时,我国政府也大力提倡我国智能装备、工程机械、纺织服装等集群重大装备及优势企业“走出去”。相关数据显示,我国制造企业高新技术产品出口额有明显的增加,截至2019年,供给侧结构性改革不断深化后,我国制造企业高新技术出口额已经突破5万亿,较2015年增长23.8%。出口产品中包括计算机与通信技术产品、电子技术产品、生命科学技术产品、光电技术产品等。我国制造企业向国际化发展的过程中出口高端产品是必经之路,高端产品是真正嵌入国际科技产业链的东西,能使我国制造企业高端产品实现真正的走出去,实现企业高价值创造,提升我国产业链的综合竞争力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。