生产计划是工厂管理内部运作的核心。随着MRP、ERP的使用,“主生产计划”已成为工厂内部控制运作的核心。

一、MPS概述

主生产计划(Master Production Schedule,简称MPS)是按时间分段方法,计划企业将生产的最终产品的数量和交货期。在运行主生产计划时要相伴运行粗能力计划,只有经过按时段平衡了供应与需求后的主生产计划,才能作为下一个计划层次——物料需求计划的输入信息。主生产计划必须是现实可行的,需求量和需求时间都是符实的。主生产计划编制和控制是否得当,在相当大的程度上关系到ERP系统的成败。这也是它称为“主”生产计划的根本含义,就是因为它在ERP系统中起着“主控”的作用。

二、MPS编制原则

在编制主生产计划时,应遵循以下基本原则:

(1)最少项目原则用最少的项目数进行主生产计划的安排。如果MPS中的项目数过多,就会使预测和管理都变得困难。因此,要根据不同的制造环境,选取产品结构不同的级,进行主生产计划的编制。使得在产品结构这一级的制造和装配过程中,产品(或)部件选型的数目最少,以改进管理评审与控制。

(2)独立具体原则要列出实际的、具体的可构造项目,而不是一些项目组或计划清单项目。这些产品可分解成可识别的零件或组件。

(3)关键项目原则列出对生产能力、财务指标或关键材料有重大影响的项目。如一些大批量项目,造成生产能力的瓶颈环节的项目或通过关键工作中心的项目;制造费用高,含有贵重部件、昂贵原材料、高费用的生产工艺或有特殊要求的部件项目;那些提前期很长或供应厂商有限的项目。

(4)全面代表原则计划的项目应尽可能全面代表企业的生产产品。MPS应覆盖被该MPS驱动的MRP程序中尽可能多数组件,反映关于制造设施,特别是瓶颈资源或关键工作中心尽可能多的信息。

(5)适当裕量原则留有适当余地,并考虑预防性维修设备的时间。可把预防性维修作为一个项目安排在MPS中,也可以按预防性维修的时间,减少工作中心的能力。

(6)适当稳定原则在有效的期限内应保持适当稳定。主生产计划制订后在有效的期限内应保持适当稳定,那种只按照主观愿望随意改动的做法,将会引起系统原有合理的、正常的优先级计划的破坏,削弱系统的计划能力。

三、MPS计划对象与方法

见表5-1。

表5-1 MPS计划对象与计划方法

四、MPS编制思路和步骤

(1)MPS编制思路

1)根据生产规划和计划清单确定对每个最终项目的生产预测。

2)根据生产预测、已收到的客户订单、配件预测以及该最终项目作为非独立需求项的需求数量,计算毛需求。

3)根据毛需求量和事先确定好的订货策略和批量,以及安全库存量和期初库存量,计算各时区的主生产计划产出量和预计可用库存量。

5)用粗能力计划评价主生产计划备选方案的可行性。(www.daowen.com)

6)评估主生产计划。

7)批准和下达主生产计划。

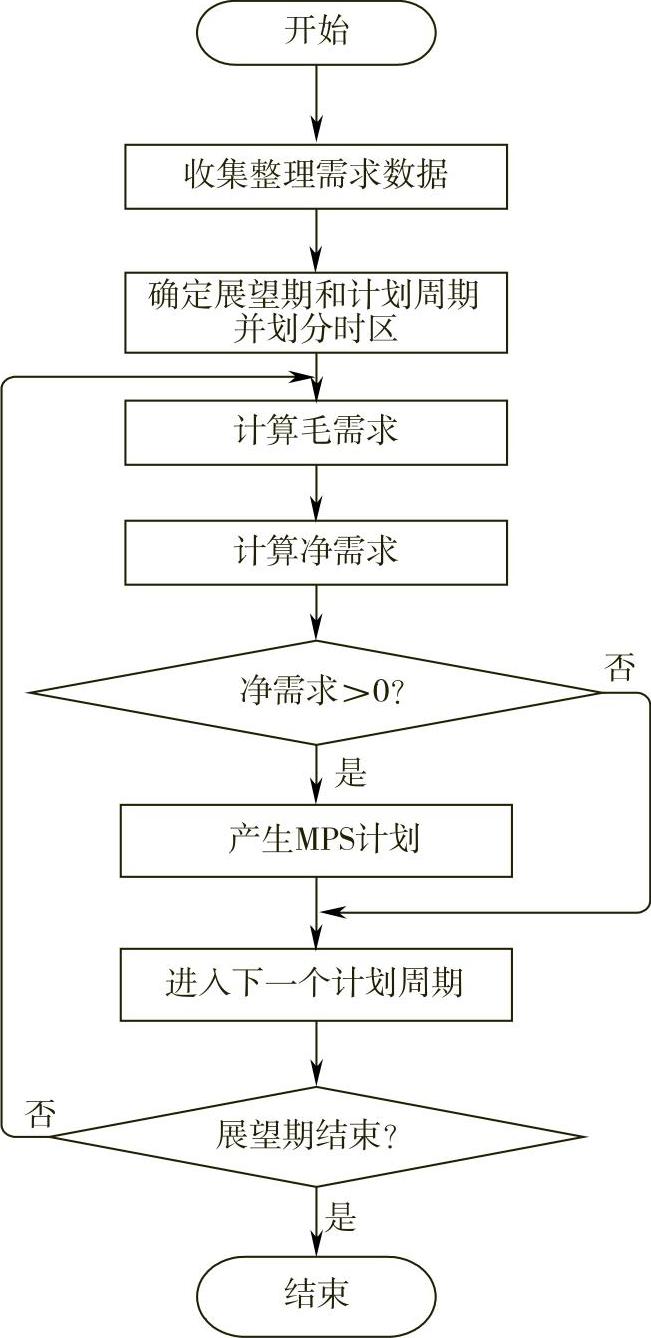

(2)MPS编制步骤如图5-2所示。

图5-2 MPS编制步骤

五、MPS报表模板

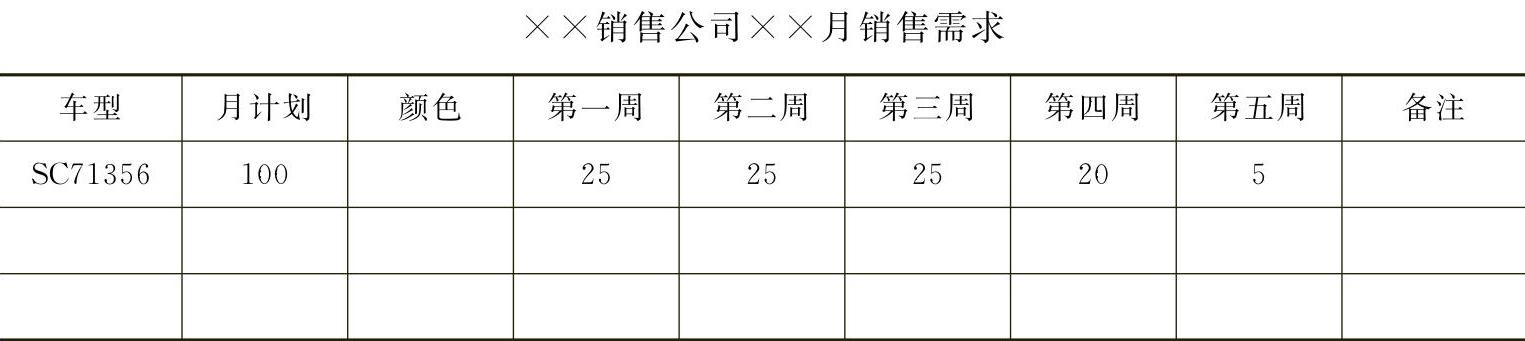

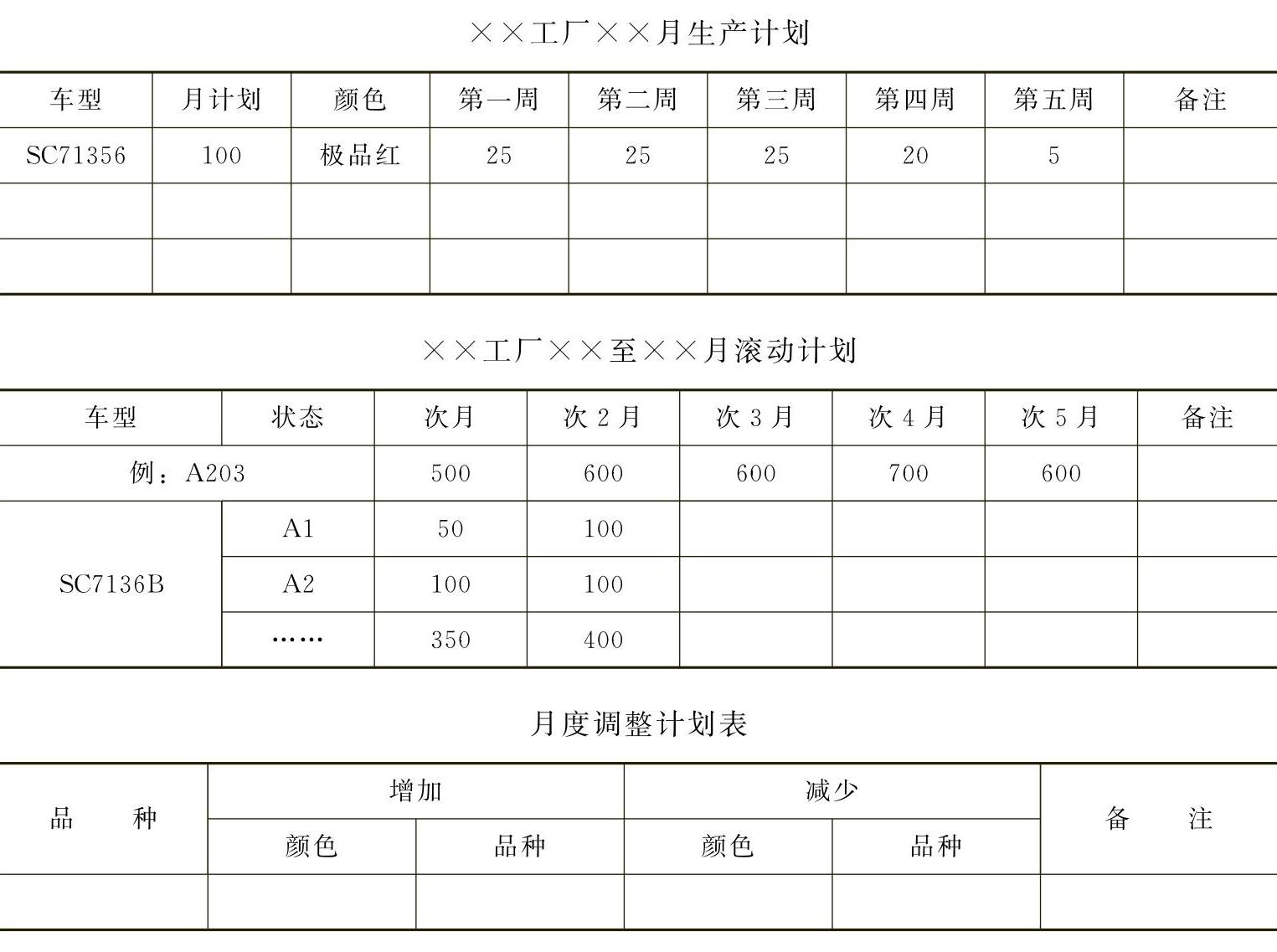

见表5-2、表5-3和表5-4

表5-2 销售需求计划表

(续)

表5-3 月度商品计划及后续滚动计划表

表5-4 生产完成情况日报表

六、MPS的评估与实施

可从以下两个方面来评估:

1)MPS应该是否和生产计划大纲保持一致,也就是MPS中产品类的总数应该等于相应周期内的生产计划大纲的数量。

2)市场的需求与企业的生产能力是否保持基本平衡。

在MPS实施过程中,当有了新的订单时,需要修改主生产计划;当某时间阶段结束时,未完成计划的工作需要重新安排;当某工作中心成为瓶颈时,有可能需要修改生产计划;当原材料短缺时产品的生产计划也可能修改。总之,主生产计划应是不断改进的、切合实际的控制计划。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。