一、工厂精益布局规划的方法

精益布局就是以企业生产系统的空间静态结构(布局)为研究对象,从企业动态结构—物流状况分析出发,探讨企业平面布置设计目标、设计原则,着重研究设计方法与设计程序(步骤),使企业人力、财力、物力和物流、人流、信息流得到最合理、最经济、最有效的配置和安排,从根本上提高企业的生产效益,达到以最少的投入获得最大效益的目的。常用的方法有:

1)摆样法。该方法是最早的布局方法,它利用二维平面比例模拟方法,按一定比例制成的样片在同一比例的平面图上表示设施系统的组成、设施、设备或活动,通过相互关系分析,调整样片位置可得到较好的布置方案。该项方法适用于较简单的布局设计,对复杂的系统就不能十分准确,而且花费时间较多。

2)数学模型法。运用运筹学、系统工程中模型优化技术(如线性规划、随机规划、多目标规划、运输问题等)研究最优布局方案,提供系统布置的精确性和效率。但是数学模型的求解很困难,可以利用计算机的强大功能,帮助人们解决设施布置的复杂任务,为设施新建和重新布置提供强有力的支持和帮助。计算机辅助求解的布置方法很多,可分为两大类:

①构建型。这类方法根据SLP理论由物流、非物流信息出发,逐一对设施进行布置决策,从无到有,生成平面布置图,如CORELAP、ALDEP。

②改进型。这种方法对初始布置方案进行改进,交换待布置部门的位置,寻找一个成本最小的布置方案,如CRAFT、MULTIPLE。

3)图解法。该方法产生于20世纪50年代,有螺旋规划法、简化布置规划以及运输行程图等。其优点在于将摆样法与数学模型法结合起来应用,但现在实践中应用得较少。

4)SLP法。该方法是最具代表性的布局方法,它使工厂布置设计从定性阶段发展到定量阶段,是当前布局设计的主流方法。

二、系统布置设计SLP(流程)模式

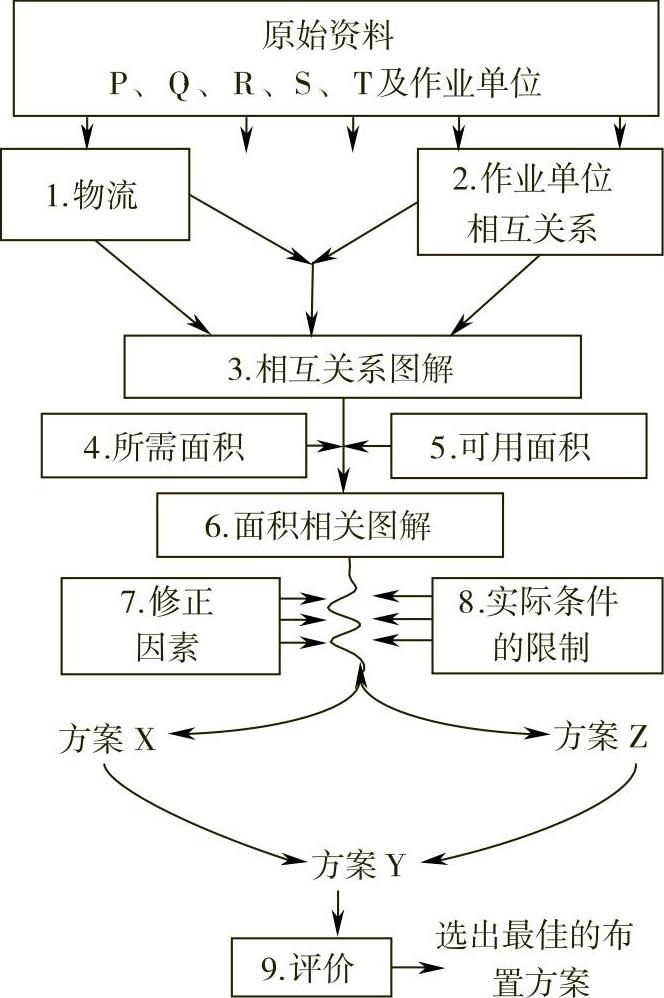

依照缪瑟提出的系统布置设计(SLP)思想,系统布置设计程序一般经过下列步骤,如图3-2所示。

1)准备原始资料。在系统布置设计开始时,首先必须明确给出原始资料——基本要素,同时也需要对作业单位的划分情况进行分析,通过分解与合并,得到最佳的作业单位划分状况。所有这些均作为系统布置设计的原始资料。

2)物流分析与作业单位相互关系分析。针对物流中心、配送中心,物流分析是布置设计中最重要的方面。另针对某些以生产流程为主的工厂,物料移动是工艺过程的主要部分时,如一般的机械制造厂,物流分析是布置设计中最重要的方面;对某些辅助服务部门或某些物流量小的工厂来说,各作业单位之间的相互关系(非物流联系)对布置设计就显得更重要了;介于上述两者之间的情况,则需要综合考虑作业单位之间物流与非物流的相互关系。

作业单位间的物流分析的结果,可以用物流强度等级及物流相关表来表示;作业单位非物流的相互关系可以用量化的关系密级及相互关系来表示。在需要综合考虑作业单位间物流与非物流的相互关系时,可以采用简单加权的方法将物流相关表及作业单位间相互关系表综合成综合相互关系表。

图3-2 SLP设计程序模式图

3)绘制作业单位位置相关图。根据物流相关表与作业单位相互关系表,考虑每对作业单位间相互关系等级的高或低,决定两作业单位相对位置的远或近,得出各作业单位之间的相对位置关系,有些资料上也称之为拓扑关系。这时并未考虑各作业单位具体的占地面积,从而得到的仅是作业单位相对位置,称为位置相关图。

4)作业单位占地面积计算。各作业单位所需占地面积与设备、人员、通道及辅助装置等有关,计算出的面积应与可用面积相适应。

5)绘制作业单位面积相关图。把各作业单位占地面积附加到作业单位位置相关图上,就形成了作业单位面积相关图。

6)修正。作业单位面积相关图只是一个原始布置图,还需要根据其他因素进行调整和修正。此时需要考虑的修正因素包括物品搬运方式、操作方式、储存周期等,同时还需要考虑实际限制条件,如成本、安全和职工倾向等方面是否允许。

考虑了各种修正因素和实际限制条件以后,对面积图进行调整,得出数个有价值的可行设施布置方案。

7)方案评价与择优。针对前面得到的数个方案,需要进行技术、费用及其他因素评价,通过对各方案的比较评价,选出或修正设计方案,得到布置方案图。(https://www.daowen.com)

依照上述说明可以看出,系统布置设计(SLP)是一种采用严密的系统分析手段及规范的系统设计步骤的布置设计方法,具有很强的实践性。在总体规划阶段的设施总体区位布置和详细规划设计阶段的各作业区域的设备布置均可采用系统布置设计SLP程序。

三、利用SLP法进行工厂平面布置设计

当物流各功能区域之间存在大量物流时,就要以物流为主来考虑其相互关系,可以利用物流相关表进行平面布局规划。通常在布局规划中,各功能区域间除了物流联系外,还有人际、工作事务、行政事务等的活动,尤其是在行政、服务、事业等各种单位中,都存在人和工作的联系。这些联系都可以表示为各种单位之间的关系,也可以称为非物流关系。通过单位之间活动的频繁程度可以说明单位之间关系是密切或者疏远。这种对单位之间密切程度的分析称为作业单位相互关系分析。根据单位之间关系密切程度进行布局规划。

制造业的很多企业中,各生产作业单位间存在大量物流关系,而各辅助部门都为非物流关系,因此在系统化布局规划中,必须将各功能区域间的物流关系和非物流关系进行综合,综合后的相互关系即称为综合相互关系。此时就应该从各功能区域间综合相互关系出发,设计出作业单位的合理布局。

SLP法是通过以下步骤进行平面布局规划的:

1)通过物流分析,在物流合理化的基础上求得各作业单位间的物流量及其相互关系。

2)确定各作业单位间非物流关系相互影响因素及等级,并做出作业单位相互关系表。

3)确定物流和非物流相互关系的相对重要性。通常这一相对重要性比值m∶n不应超过1∶3~3∶1。如比值大于3∶1,就意味着物流关系占主要地位,设施布置只考虑物流就可以;当比值小于1∶3时,说明物流的影响很小,设施布置只考虑非物流相互关系即可。现实情况下按照物流和非物流相互关系的相对重要性,将比值m∶n取为3∶1,2∶1,1∶1,1∶2,1∶3,此比值称为加权值。

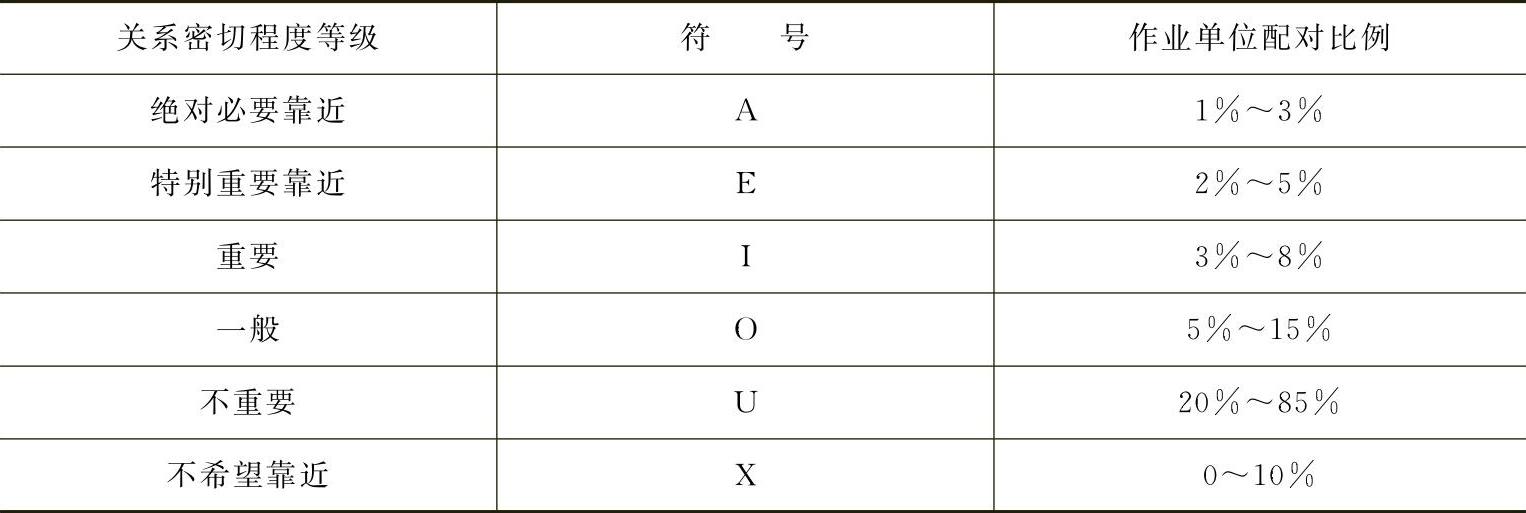

4)量化物流强度等级和非物流的密切程度等级。通常这些量化的数值取为:A=4,E=3,I=2,O=1,U=0,X=-1。

5)计算量化后的作业单位相互关系。设任意两个作业单位分别为Ai和Aj,其物流强度相互关系等级为MRij,非物流的相互关系密切程度等级为NRij,则作业单位Ai和Aj之间的综合相互关系密切程度CRij为:

CRij=mMRij+nNRij (3-8)

6)综合相互关系等级划分。CRij是一个量化值,必须划分成一定的等级才能建立起符号化的作业单位综合相互关系表。综合相互关系的等级划分也同样为A、E、I、O、U、X,各级间CRij值逐步递减,同时,各作业单位的配对数也要符合常规的比例。表3-3给出综合相互关系的等级划分及常规比例。

应该说明的是将物流和非物流关系进行综合时,应该注意X级关系的处理,任何一级物流强度与X级非物流关系密切级综合时,不应超过O级。对于某些绝不能靠在一起的作业单位间的相互关系,可定为XX级,如为了防火和安全等原因。

表3-3 综合相互关系的等级划分比例

7)再根据经验和实际约束情况,调整综合相互关系表。

8)绘制作业单位位置相关图。

9)根据可用面积及其他影响、限制、修正因素等绘制作业单位面积相关图。

至此,规划出数个可行的功能区域布局规划方案,再进行技术、费用及其他因素评价,选出或修正布局方案,得到最佳规划方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。