纺织品加工数量控制包括三方面,一是总米数控制,二是单色米数控制,三是米数不足的补充。

1. 总米数控制

(1) 坯布数量的确定:通过匹样确认过程确定坯布的经向缩率,由此确定数量适当的试样坯布。通过测量与控制试样坯布产出成品的综合质量指标和经向缩率,确定从坯布到成品的比较准确的经向缩率,确定坯布数量。

(2) 经向缩率计算:某种织物匹样试样坯布长度为100m,假设染色后,成品长度为70m,则坯布缩率为:

如印染厂加工某种坯布试样为500m,染整加工后成品为400m,则坯布缩率为:

若客户要得到此类成品米数为10000m,需要的坯布米数为:

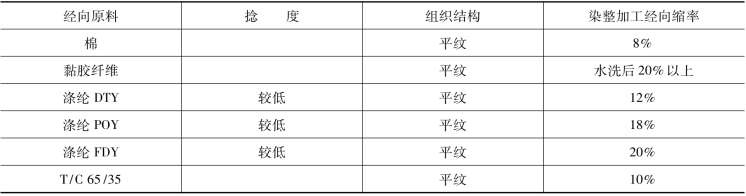

单纤维织物染整加工经向缩率一般是固定的,常见单纤维织物的经向缩率见表4 -3。(www.daowen.com)

表4-3 常见单纤维织物的经向缩率

表4 -3 中织物不包括弹力织物,织物捻度及组织结构变化后,经向缩率均会有变化,其具体变化以生产匹样测试结果为准。

(3) 坯布正负差:一般计算所需坯布数量时,还要考虑次品数量、成品数量波动等对最终成品量的影响。如次品数量按照成品数量的2%计算,成品数量在±5%上下波动,实际生产时,生产10000m 缩率为20%的成品,则需要坯布的总量为:

12500/(100% -7%) =13441( m)

2. 单色米数控制与数量补充

(1) 改色:大宗纺织品染整加工必须带有一定数量的黑色,否则次品数量会大幅上升。多数情况下,可通过次品改色方式提高正品率。通常改色多为黑色,所以纺织品加工时黑色染色必须放在最后。改色前,需把尽量相近的颜色放在一缸内改色,这样可以减少缸差。一种颜色在不同光源下出现不同颜色的现象叫做“跳灯”。总之,先染浅色,后染深色。点色时坯布的数量留有余地,改色时注意避免“跳灯”现象并应控制缸差,这是纺织品单色控制的重点。

(2) 单色数量控制与数量补充: 在交货期控制过程中,首先要检验先期点色的浅色产品正品数量,其次要确定浅色产品改色数量,第三要确定浅色产品补充数量。

3. 订单追加

在某一订单加工过程中客户忽然又追加了新的订单,品种相同,颜色既有原来已经确认的颜色,也有未经客户确认的颜色。如果客户坚持要求未经确认的颜色必须与本订单一同出货,那么贸易公司也可以坚持取消客户对后续添加颜色的确认。当然,取消客户的颜色确认并不意味着可以降低后续添加颜色的准确性。追加订单数量较大,而客户对交货期要求较高时,外贸公司也可以适当以加速生产会影响产品品质为理由,把交货期适当延后,增加贸易公司的回旋余地,给印染厂创造宽松的加工条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。